[脫硝/脫硫除塵一體化技術]

[概述]

新型煙氣脫硝脫硫除塵一體化技術系統利用噴霧干燥法的脫硝脫硫原理,既具有干法的廉價、簡單等優點,又有濕法的高脫硝脫硫效率,原料消耗和能耗較之一般噴霧干燥法有大幅度下降鍋爐或除塵器排出的未經處理的熱煙氣,經煙氣分布器后進入反應器,與增濕的可自由流動的飛灰和石灰混合粉接觸,其中的活性組份立即被混合粉中堿性組份吸收,同時水份蒸發使煙氣達到有效吸收SO2需要的溫度。對煙氣的分布、混合粉的供給速率及分布和增濕用水量進行有效控制,可以達到較高的脫硝脫硫效率。經處理的煙氣進入袋式除塵器除去其中的粉塵,再經引風機排入煙囪。除塵器除掉的粉塵經増濕后進入反應器,灰斗的灰位計控制副產品的排出。增濕攪拌機在短時間內能達到良好的攪拌效果。加入的水在粉料微粒表面形成一層微米級的水膜,增大了酸性氣體與堿性粉料的接觸面,產生瞬間高效反應。二氧化硫與氫氧化鈣反應生成易處理的亞硫酸鈣/硫酸鈣。

技術特點

●應用后煙氣SO2排放達到《鍋爐大氣污染物排放標準》(GB13271)要求。煙氣粉塵排放濃度<50mg/Nm3,脫硝脫硫效率大于90%。

●取消了噴霧干燥工藝中制漿系統,實行CaO的消化和循環增濕一體化設計,克服了單獨消化時出現的漏風、堵管、崩塌等問題,而且消化時產生的蒸汽都能利用,增加了煙氣的濕度,提高脫硝脫硫效果

●鑒于其它干法、半干法工藝脫硝脫硫劑利用率不高的問題,實行脫硝脫硫灰多次循環,循環倍率高達30-50倍,使脫硝脫硫劑的利用率提高到95%以上,大大降低了運行成本。

●脫硝脫硫效率高,脫硝脫硫無需煙氣再加熱。

●整個裝置結構緊湊、占用空間小,投資少,約為濕法脫硝脫硫投資的1/3,而且運行成本較低。

[石灰石一石膏濕法脫硝脫硫]

[概述]

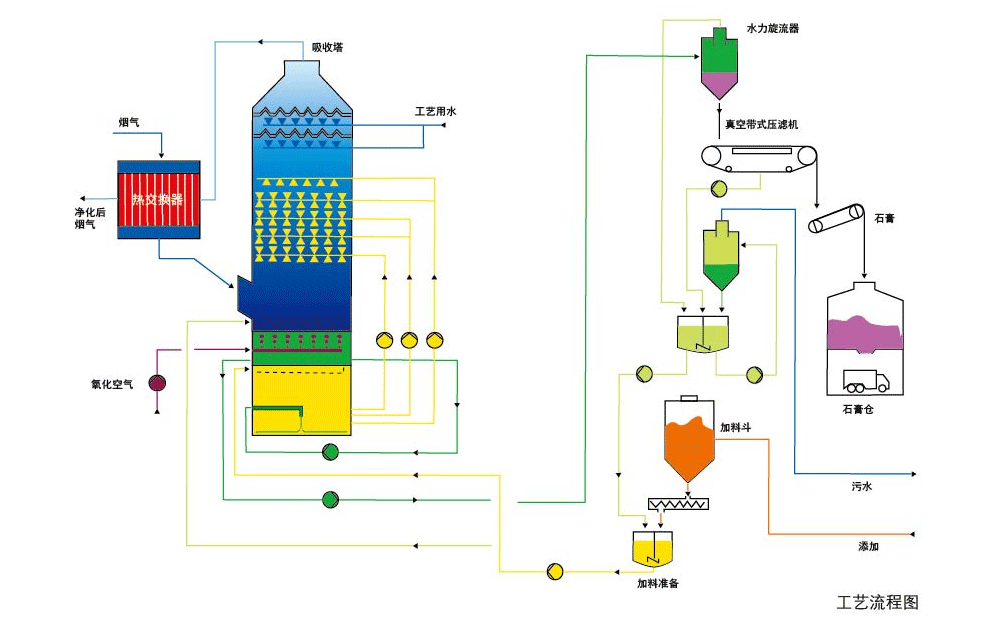

鍋爐引風機排出原煙氣由設置在脫硝脫硫裝置尾部的增壓風機的導入。通過加熱器進行熱交換后,在塔吸收內以石灰石水漿液為脫硝脫硫劑,對含有二氧化硫煙氣進行噴淋洗滌,使二氧化硫與漿液中的減物質發生化學反應生成亞硫酸鈣和硫酸铦,從而將二氧化硫除掉。

通過控制系統對PH值和漿液濃度進行調節,自動控制。槽罐內剩下的漿液由外置的氧化風機供給空氣并均勻分布到內,由攪拌器不停地攪拌使亞硫酸根氧化成石膏。

煙氣在離開吸收塔后進入除霧器,將煙氣中霧滴除去,煙氣進入加熱器加熱后由煙囪排向大氣。

吸收塔槽罐內石膏漿液經排出泵送到脫水樓頂部旋流分離器中進行初級分離,將原本20%濃度的漿液濃縮至40%的濃漿液,稀漿液溢流回吸收塔內,濃漿液進入脫水樓中部的真空皮帶脫水機進行深層次脫水,最終獲得含水率小于10%的濕餅狀石膏存于脫水樓底部的石膏庫內,待外運加工建筑材料。吸收塔內漿液也可經拋棄系統收集。

技術特點

●脫硝脫硫效率高,一般可達95%以上,鈣的利用率可高達90%以上。工期短、投資低,有明顯的經濟效益,配套的脫硝脫硫工程一次投資省、運行費用低,機組建設單位造價大幅降低。

●對煤種變化話應性強:對高硫煤(硫含量≥3%)或低硫煤(硫含量≤1%),都能話應。

●吸收劑便宜、易得:吸收劑石灰石資源分布廣泛,價格便宜。

[噴霧干燥法脫硝脫硫]

[概述]

利用噴霧干燥的原理,使吸收劑噴入吸收塔后,一方面與煙氣中的SO生成固體產物,另一方面煙氣的熱量使吸收劑不斷蒸發干燥。干粉產物在塔內分離后,部分較大的固體顆粒落入錐型灰斗經密封閥門排出,其他較小顆粒隨脫硫后的煙氣進入袋式除塵器收集。

熟石灰漿液經裝在吸收塔頂部的高速旋轉霧化器噴射成均勻的具有大量表面積的霧滴,其霧粒直徑可小于100μm。霧滴同煙氣接觸后能發生熱交換和化學反應,迅速蒸發大部分水份,形成CaSO、CaSO,、飛灰和未反應CaO的混合物等含水量較少的固態產物。由于脫硫產物未完全干燥,在煙道和除塵器內煙氣中的SO將與其中未反應的caO繼續反應,從而提高了脫硫效率。

噴霧脫硝脫硫裝置的操作溫度髙于露點溫度10~-0℃,一般煙氣不需再加熱。如需要煙氣再加熱時,可選用蒸汽或煙氣再加熱裝置。

脫硝脫硫灰渣能與水發生反應,主要用于填埋、鋪路,也可以作建筑材料如制磚、水泥添加劑、混凝土骨料等、人行道磚等。也可進一步將脫硫生成物完全或部分分離出來,轉化為石膏。

|

[系統工藝流程主要包括] 吸收劑制備系統、吸收塔設備系統、灰渣再循環系統、煙氣再熱系統。

技術特點 ●最終產物干燥,無廢水排出,且易于處理 ●無蒸餾、腐蝕、結垢現象低投資和低維護費 ●壓差小,能耗低 |

|

|

[干法脫硝脫硫技術(CFB-FGD)]

[概述]

該工藝流程的核心部件是循環流化床的吸收塔,循環流化床是一種使高速氣流與所攜帶的稠密懸浮顆粒充分接觸的技術,在塔內煙氣是自下而上流動,而吸收劑和飛灰在塔內相互碰撞、摩擦,從而提高了煙氣與吸附劑的接觸時間,強化脫硝脫硫作用。新鮮石灰在塔內停留時間可達30分鐘左右,使SO2與吸收剤充分混合,反應速度加快,脫疏效率提高,接近戓達到濕法脫硝脫硫的效果。

主要工藝系統:吸收劑制備、吸收塔、煙氣及除塵器、副產品處置和儀表控制6個系統組成。

|

技術特點 ●投資、運行費用小、占地少 ●無廢水排放 ●煙氣無需再加熱 ●脫硝脫硫率高,且可話用各種含硫量的媒S-0.6-65% ●負荷適應能力強:30%-100%吸收塔用普通碳鋼 ●起動、停機方便,適用于調峰機組 ●工藝簡單、便于操作、可靠性高 ●脫硝脫硫灰呈干態,便于綜合利用 |

|

|